Для защиты и создания дополнительного усиливающего слоя между узлами и поверхностями дробильно-измельчающего оборудования широко используются двухкомпонентные заливочные компаунды. Большая часть из них обладает схожими или полностью аналогичными свойствами, при этом стоимость продуктов у разных производителей может отличаться весьма существенно. Анализ рынка показывает, что ценообразование чаще всего складывается из совокупности экономических факторов, а не технических характеристик продукта.

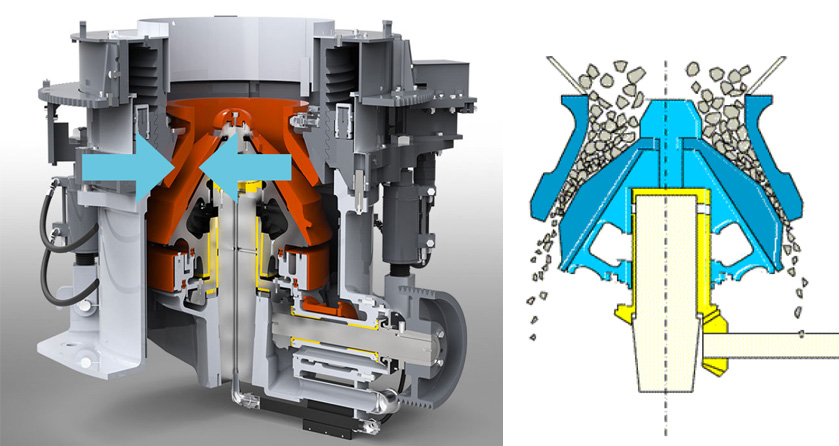

Предприятия, чей технологический цикл производства требует измельчения, дробления, перемалывания крупных кусков породы, активно эксплуатируют конусные дробилки. В отличие от щековых аналогов эти механизмы обеспечивают непрерывное дробление без холостого хода. Куски горной породы в буквальном смысле раздавливаются, попадая в пространство между двумя коническими поверхностями, а затем под действием силы тяжести попадают в разгрузочное отверстие и транспортируются в следующую технологическую зону.

В результате интенсивного использования металлические рабочие поверхности дробильных установок испытывают ударные и вибрационные нагрузки, истираются, покрываются дефектами, что может вызвать остановку работы линии. Во избежание простоев оборудования и увеличения цеховых затрат проводится плановое или экстренное техобслуживание сортировочного и дробильного оборудования. Производится заливка жидкого саморастекающегося компаунда для крепления броней, футеровок, чаш и других частей промышленных установок.

Защитные, армирующие и демпфирующие слои, образуемые путем полимеризации эпоксидных или других компаундов, применяются при эксплуатации конусных дробилок Elsmith, Metso Minerals, Thyssen Krupp, Terex, Lafarge, Sandvik и других производителей, в том числе китайских и российских.

Производители конусных дробилок и предприятия, использующие их в своих технологических циклах, заинтересованы в поиске надежных компаундов, которые бы смогли продлить срок службы дробильных установок, снизили износ рабочих поверхностей и подвижных элементов.

Один из продуктов, с помощью которого удается добиться определенного результата по защите элементов конусных дробилок от ударных нагрузок и вибраций, является ТехноПУР 210. Данная полиуретановая заливка применяется для демпфирования сильных ударов, продления срока службы оборудования и обеспечения исправной работы дробильной установки.

Среди преимуществ ТехноПУР 210 – саморастекающаяся консистенция, диэлектрические свойства и хорошая адгезия к разным материалам. Однако в сравнении с эпоксидными заливочными смесями, например, Пента Casting Compound, полиуретановый состав после отверждения демонстрирует меньшую прочность на сжатие (85 Н/мм2 против 106 Н/мм2) и растяжение (28 Н/мм2 против 42 Н/мм2).

Пента Casting Compound превосходит ПУ заливку по нескольким показателям. После отверждения эпоксидный состав приобретает ту степень прочности, которая оптимально справляется с поставленными задачами внутри конусных дробилок. Показатель прочности по шору D у Пента Casting Compound составляет 84-88 единиц, что обеспечивает надежную защиту металлических деталей от абразивного износа и других нагрузок.

По достигаемому эффекту Casting Compound близок к промышленному компаунду Korrobond 65 – специально разработанному эпоксидному составу, достоинства которого высоко оценили европейские производители мельниц, дробилок, другого измельчающего и перемалывающего оборудования нового поколения.

Среди главных достоинств эпоксидной промышленной заливки Пента Casting Compound:

Российские предприятия, ранее использовавшие эпоксидный компаунд Корробонд 65 для техобслуживания конусных, гирационных, жираторных дробилок, барабанных грохотов и промышленных мельниц, после введения санкционной политики безболезненно перешли на российский аналог – заливку Пента Casting Compound. В частности, этот эпоксидный компаунд успешно прошел испытания на конусной камнедробилке Metso HP500, активно применяемой на 2-4 стадиях дробления.